कॉपीराइट © 2023 गुआंग्डोंग टोंगवेई मशीनरी कं, लिमिटेड सर्वाधिकार सुरक्षित।

LinksSitemapRSSXMLPrivacy Policyइंजेक्शन मोल्डिंग प्रक्रियाओं में चिलर इतने महत्वपूर्ण क्यों हैं?

2024-05-28

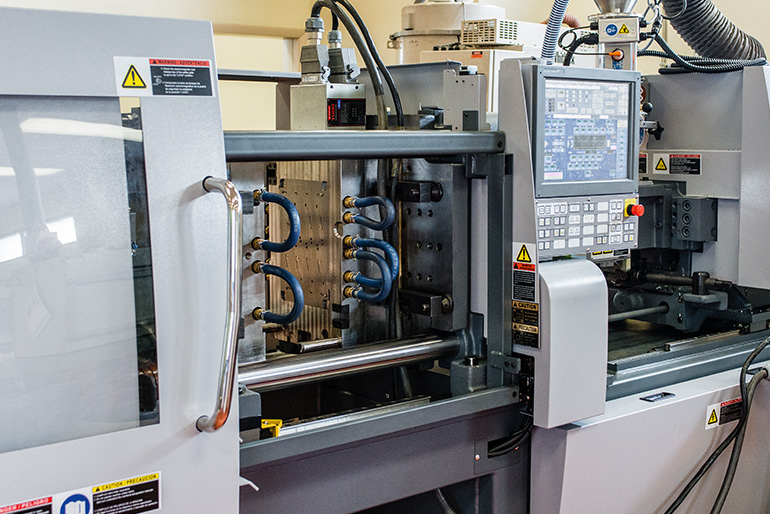

यदि आप प्लास्टिक उद्योग में हैं, तो आप जानते हैं कि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान सटीक तापमान बनाए रखना कितना महत्वपूर्ण है - और इस समीकरण में एक प्रमुख खिलाड़ी औद्योगिक चिलर है। इंजेक्शन मोल्डिंग प्रक्रियाओं में चिलर एक आवश्यक घटक है, जो मोल्ड की लगातार और कुशल शीतलन सुनिश्चित करता है। इस लेख में, हम सीखेंगे कि चिलर क्यों आवश्यक हैं और वे इंजेक्शन मोल्डिंग प्रक्रियाओं में दक्षता और गुणवत्ता कैसे बढ़ाते हैं।

संपूर्ण इंजेक्शन मोल्डिंग प्रक्रिया में तापमान एक महत्वपूर्ण भूमिका निभाता है। प्लास्टिक के छर्रों को पिघलने और सांचे में प्रवेश करने से पहले एक विशिष्ट तापमान तक गर्म किया जाना चाहिए। वास्तविक इंजेक्शन के बाद, शीतलन तुरंत शुरू होना चाहिए। उत्पाद सांचे में ठंडा होने के लिए जितना अधिक समय तक प्रतीक्षा करेगा, उतना ही अधिक समय और पैसा बर्बाद होगा। सफल प्लास्टिक संचालन के लिए शीतलन दक्षता आवश्यक है।

इंजेक्शन मोल्डिंग प्रक्रिया में चिलर क्यों महत्वपूर्ण हैं?

इंजेक्शन मोल्डिंग एक ऐसी प्रक्रिया है जिसमें पिघली हुई सामग्री को एक सांचे में इंजेक्ट करके एक त्रि-आयामी वस्तु बनाना शामिल है, जिसमें प्लास्टिक के छर्रों को पिघलाना और उत्पादों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए उन्हें सांचों में इंजेक्ट करना शामिल है। इस प्रक्रिया में उच्च गुणवत्ता वाले हिस्से प्राप्त करने और दोषों को रोकने के लिए सटीक तापमान नियंत्रण की आवश्यकता होती है।

एकइंजेक्शन मोल्डिंग चिलरएक प्रकार की कूलिंग मशीन है जिसे मोल्डिंग प्रक्रिया में उपयोग की जाने वाली सामग्री के तापमान को नियंत्रित करने के लिए डिज़ाइन किया गया है, यह सुनिश्चित करते हुए कि यह पूरी प्रक्रिया के दौरान अपने गुणों को बनाए रखती है, जो मोल्ड को ठंडा करने में महत्वपूर्ण भूमिका निभाती है और यह सुनिश्चित करती है कि प्लास्टिक बाहर निकलने से पहले सही ढंग से जम जाए। यदि तापमान को सही ढंग से नियंत्रित नहीं किया जाता है, तो सामग्री समान रूप से प्रवाहित नहीं हो सकती है, जिससे मोल्ड में असंगत भराव हो सकता है, जिसके परिणामस्वरूप विकृति, सिकुड़न या दरार जैसे दोष हो सकते हैं।

इंजेक्शन मोल्डिंग प्रक्रिया

इंजेक्शन मोल्डिंग प्रक्रिया में कई प्रमुख चरण होते हैं, जिनमें से प्रत्येक उच्च गुणवत्ता वाले प्लास्टिक भागों के उत्पादन के लिए महत्वपूर्ण है।

इंजेक्शन:पहला कदम उच्च दबाव के तहत पिघली हुई प्लास्टिक सामग्री को मोल्ड गुहा में इंजेक्ट करना है। एक बार जब सांचा भर जाता है, तो इंजेक्शन चरण समाप्त हो जाता है और शीतलन चरण शुरू हो जाता है।

ठंडा करना:इंजेक्शन मोल्डिंग प्रक्रिया में कूलिंग संभवतः सबसे महत्वपूर्ण चरण है। उचित शीतलन यह सुनिश्चित करता है कि प्लास्टिक समान रूप से जम जाए, आंतरिक तनाव को कम करता है और विकृति या सिकुड़न जैसे दोषों को रोकता है। इस स्तर पर प्रोसेस चिलर आवश्यक हैं क्योंकि वे मोल्ड तापमान को आवश्यक स्तर तक जल्दी और लगातार कम करने के लिए आवश्यक शीतलन प्रदान करते हैं। सिस्टम की सटीक तापमान नियंत्रण क्षमताएं इष्टतम शीतलन दर सुनिश्चित करती हैं, जिसके परिणामस्वरूप चक्र का समय कम होता है और भाग की गुणवत्ता में सुधार होता है।

इजेक्शन:एक बार जब प्लास्टिक जम जाता है और पर्याप्त रूप से ठंडा हो जाता है, तो मोल्ड खुल जाता है और इजेक्शन तंत्र तैयार उत्पाद को मोल्ड गुहा से बाहर धकेल देता है। उचित शीतलन, एक इंजेक्शन मोल्डिंग चिलर द्वारा सुविधाजनक, यह सुनिश्चित करता है कि भाग अपना आकार और आकार बनाए रखता है, जिससे क्षति या विरूपण के बिना चिकनी निष्कासन की अनुमति मिलती है।

चिलर कैसे कार्यकुशलता में सुधार करते हैं

औद्योगिक चिलरसटीक और विश्वसनीय जल शीतलन नियंत्रण प्रदान करने के लिए निर्मित किया जाता है, जिससे इंजेक्शन मोल्डिंग प्रक्रिया में लगातार तापमान की अनुमति मिलती है। सही वॉटर चिलर प्रणाली में निवेश करने से कई लाभ मिलते हैं जो सीधे परिचालन की सफलता और उत्पाद की गुणवत्ता में योगदान करते हैं:

लगातार शीतलन:जल शीतलन प्रणाली सटीक तापमान बनाए रखती है, जिससे मोल्ड की निरंतर शीतलन सुनिश्चित होती है। यह स्थिरता भाग के आयामों में भिन्नता को कम करती है, जिससे विकृति, सिकुड़न और दरार जैसे दोषों की संभावना कम हो जाती है।

तेज़ चक्र समय: वॉटर चिलर प्रणाली द्वारा प्रचारित इष्टतम शीतलन के परिणामस्वरूप तेज़ चक्र समय हो सकता है। तेज़ चक्र उच्च उत्पादन थ्रूपुट और समग्र दक्षता में तब्दील होते हैं।

बेहतर पार्ट गुणवत्ता:इंजेक्शन मोल्डिंग चिलर द्वारा प्रदान की गई उचित शीतलन से भाग की गुणवत्ता में सुधार होता है। बढ़ी हुई आयामी स्थिरता और कम आंतरिक तनाव के परिणामस्वरूप उच्च गुणवत्ता वाला तैयार उत्पाद प्राप्त होता है।

सामग्री की बर्बादी कम करें:विकृति और सिकुड़न जैसे दोषों को रोककर, इंजेक्शन मोल्डिंग चिलर सामग्री की बर्बादी को कम करते हैं। यह उच्च मात्रा में उत्पादन के लिए विशेष रूप से महत्वपूर्ण है, जहां दोषों की लागत महत्वपूर्ण हो सकती है।

विस्तारित मोल्ड जीवन:मोल्डिंग प्रक्रिया से जुड़ा थर्मल तनाव और टूट-फूट समय के साथ मोल्ड को नुकसान पहुंचा सकती है। हालाँकि, तापमान को नियंत्रित करने के लिए इंजेक्शन मोल्डिंग चिलर का उपयोग करके, मोल्ड की दीर्घायु को बढ़ाया जा सकता है, जिससे मरम्मत या प्रतिस्थापन के लिए आवश्यक डाउनटाइम कम हो जाता है।

डाउनटाइम कम करें:इंजेक्शन मोल्डिंग चिलर्स द्वारा प्रदान की गई विश्वसनीय शीतलन मोल्ड से संबंधित मुद्दों के कारण डाउनटाइम को कम करने में मदद करती है, जिससे उत्पादन अपटाइम और समग्र उपकरण प्रभावशीलता (ओईई) में वृद्धि होती है।

आपके इंजेक्शन मोल्डिंग सेटअप में चिलर सिस्टम को शामिल करना एक रणनीतिक निवेश है जो परिचालन दक्षता, उत्पाद की गुणवत्ता और लागत बचत में ठोस लाभ देता है।

इंजेक्शन मोल्डिंग चिलर का चयन करते समय, शीतलन क्षमता, तापमान नियंत्रण सटीकता, ऊर्जा दक्षता जैसे कारक महत्वपूर्ण विचार हैं। टोंगवेई की टीम आपकी विशिष्ट आवश्यकताओं और बजट के आधार पर सर्वोत्तम औद्योगिक चिलर समाधान की सिफारिश करते हुए चयन प्रक्रिया में आपका मार्गदर्शन करने के लिए यहां है।

क्या आप विश्वसनीय कूलिंग समाधानों के साथ अपनी इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए तैयार हैं? प्रोसेस चिलर्स की हमारी श्रृंखला का अन्वेषण करें और जानें कि टोंगवेई चिलर्स आपके संचालन में अधिक दक्षता और स्थिरता प्राप्त करने में कैसे मदद कर सकते हैं।

संपर्क करेंआज व्यक्तिगत सहायता के लिए और आइए हम आपकी इंजेक्शन मोल्डिंग प्रक्रिया को उच्च स्तर पर ले जाएं!